Инсинератор HURIKAN 5000 R

Наличие Государственной экологической экспертизы (ГЭЭ) на 4700 видов отходов.

Характеристики*

*характеристики оборудования являются типовыми и могут изменяться при проектировании- Вид топлива дизель/газ/мазут/отработанное масло

- Объем осн. камеры (м3) 36

- Объем камеры дожигания газов (м3) 15

- Скорость сжигания (кг/час) До ~ 5000

- Размер площадки (ДхШхВ) 20x4.2x12 м

- Загрузочное окно Расчетное

- Вес (тонн) 95

Подобрать оборудование

-

2973

-

Модульное исполнение

2975

Модульное исполнение

2975

-

Рекуператор тепла

2974

Рекуператор тепла

2974

-

Выработка электричества

2976

Выработка электричества

2976

-

Система газоочистки

Система газоочистки

Более 4700 наименований отходов ФККО

Утилизация отходов производства и потребления, биологических и медицинских, а также нефтешламов.

Фото модели

Краткий видеообзор

Конструкция и комплектация инсинераторов HURIKAN 5000 R

Назначение

- обезвреживание отходов производства и потребления;

- обезвреживание промышленных отходов;

- обезвреживание и/или утилизация твердых коммунальных отходов;

- обезвреживание, уничтожение и утилизация биологических отходов — отходов животноводства (скотоводство, птицеводства, скотобоен, ветеринарии и т.п.) и биологические отходы, являющиеся частью продукции, утратившей свои потребительские свойства;

- обезвреживания медицинских отходов А, Б, В и Г (содержание ртути не более 0,026 % от массы загрузки) и медицинские отходы, являющиеся частью продукции, утратившей свои потребительские свойства;

- ликвидация последствий чрезвычайных ситуаций, стихийных бедствий, аварийных ситуаций, последствий эпидемий болезней животных;

- получение вторично-материальных ресурсов (ВМР);

- получение тепла одновременно с обезвреживанием отходов;

- генерация энергии, преобразовывая тепло, полученное во время обезвреживания отходов.

Обезвреживание дымовых газов

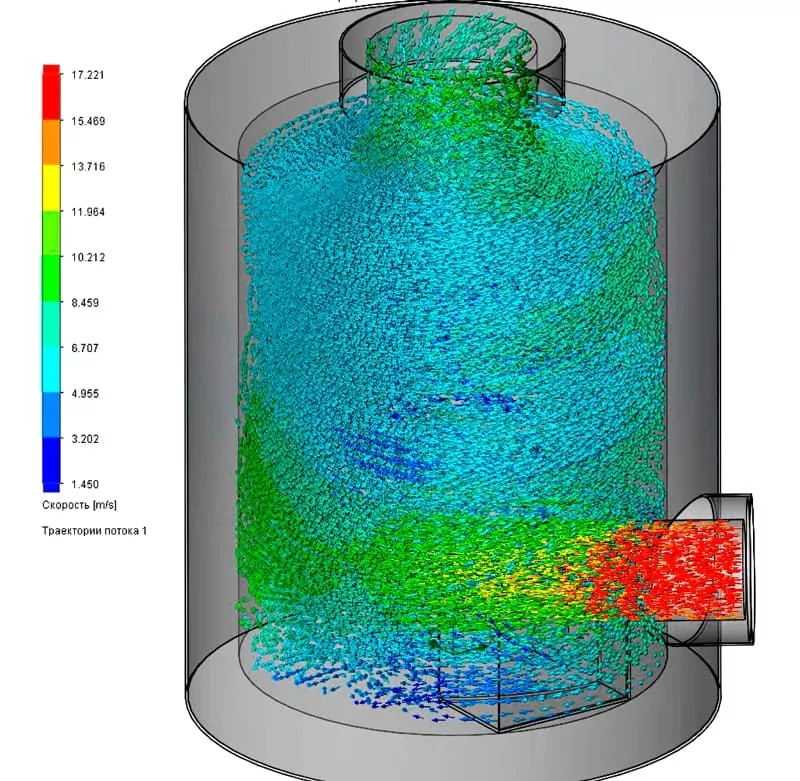

Камера дожига конструктивно выполнена цилиндрической формы для оптимального распределения газа в вихревом потоке. За счет объема экспозиция газа в камере составляет не менее 2-х секунд, что при высокой температуре обеспечивает нейтрализацию и обезвреживание отходящих газов (Регламентируется Директива 2000/76/ЕС Европейского парламента и Совета "О сжигании отходов", Брюссель, 4 декабря 2000 года, Европейский парламент и Совет Европейского Союза. Содержание кислорода более 6% обеспечивает нейтрализацию и обезвреживание отходящих газов).

Наши специалисты проверяют на расчётных моделях технологию работы оборудования на разных отходах для выбора оптимального решения с точки зрения протекающих в оборудовании процессов.

Опционально камера дожига может быть оснащена системой мониторинга состава газа для определения ПДК.

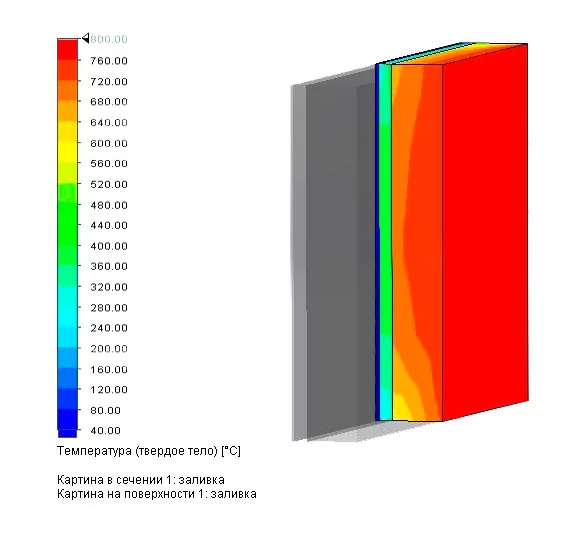

Монолитная футеровка

Собственные разработанные технологи футеровки позволяют получить высокопрочный качественный продукт. Благодаря уникальной рецептуре и технологии монтажа футеровка выдерживает колоссальные термические и динамические нагрузки. Монолитная футеровка с применением изоляционной плиты существенно сокращает теплопотери, улучшает эксплуатационные характеристики, предотвращая нагрев элементов конструкции. Сокращение теплопотерь увеличивает экономию топлива при поддержании высоких температур. Оборудование отвечает требованиям промышленной безопасности.

Автоматизация процессов эксплуатации